Pernahkah Anda merasa khawatir kehabisan stok barang di tengah kebutuhan yang terus meningkat? Atau mungkin Anda sering menghadapi situasi di mana persediaan barang berlebihan, tetapi biaya penyimpanan terus membengkak? Masalah seperti ini sering terjadi dalam manajemen gudang, terutama ketika perusahaan tidak memiliki sistem yang tepat untuk memantau dan mengelola stok dengan efisien. Di sinilah Reorder Point (ROP) memainkan peran yang sangat penting.

Reorder Point adalah titik kritis di mana pengelola gudang atau sistem manajemen stok harus segera melakukan pemesanan ulang. Dengan menggunakan Warehouse Management System (WMS) yang terintegrasi dengan fitur otomatisasi, perusahaan dapat memantau level persediaan barang secara real-time dan menentukan kapan waktu yang tepat untuk melakukan pemesanan ulang.

Dalam artikel ini, Anda akan mempelajari lebih dalam tentang Reorder Point, manfaatnya dalam manajemen gudang, dan cara menghitungnya dengan menggunakan sistem yang tepat. Simak terus untuk mengetahui bagaimana solusi ini bisa mengoptimalkan proses pengelolaan stok Anda.

Apa itu Reorder Point (ROP)?

Reorder Point (ROP) adalah titik batas minimum dalam persediaan yang menandakan bahwa sudah waktunya bagi Anda untuk memesan ulang barang atau produk. Ketika jumlah persediaan mencapai titik ini, Anda harus segera melakukan pemesanan untuk memastikan stok barang tetap tersedia sebelum habis. Reorder Point ini sangat penting untuk memastikan kelancaran operasional dan menghindari gangguan dalam proses produksi atau distribusi akibat kekurangan barang.

Cara kerja ROP didasarkan pada estimasi permintaan dan waktu yang dibutuhkan untuk memperoleh barang tersebut (lead time). Dalam prakteknya, ROP membantu Anda dalam membuat keputusan yang tepat kapan harus melakukan pembelian ulang, tanpa perlu khawatir akan kekurangan barang di gudang. Perhitungan yang akurat tentang kapan barang harus dipesan ulang sangat membantu dalam menjaga keseimbangan antara ketersediaan stok dan biaya penyimpanan, yang keduanya mempengaruhi profitabilitas bisnis.

Secara sederhana, Reorder Point memastikan bahwa Anda selalu memiliki cukup barang untuk memenuhi permintaan tanpa harus menyimpan terlalu banyak stok. Dengan demikian, Anda dapat mengurangi risiko kehabisan stok yang dapat mengganggu produksi atau pengiriman, sambil menghindari biaya penyimpanan yang berlebihan.

Keuntungan Reorder Point dalam Manajemen Gudang

Tanpa sistem yang tepat, Anda bisa menghadapi situasi yang merugikan, seperti kekurangan stok yang dapat menghentikan produksi atau kelebihan stok yang menambah biaya penyimpanan. Oleh karena itu, memahami pentingnya ROP dalam manajemen gudang sangatlah krusial. Berikut adalah beberapa alasan mengapa Reorder Point sangat penting untuk bisnis Anda:

1. Mencegah Kehabisan Stok

Salah satu alasan utama mengapa Reorder Point begitu penting adalah untuk mencegah kehabisan stok. Ketika persediaan barang mencapai batas minimum yang telah ditentukan, ROP memberi sinyal untuk segera melakukan pemesanan ulang. Ini memungkinkan Anda untuk selalu memiliki stok yang cukup untuk memenuhi permintaan pelanggan, sehingga tidak ada yang namanya kekosongan produk yang dapat mengganggu kelancaran bisnis Anda.

Kehabisan stok bisa menyebabkan kerugian besar, mulai dari penurunan penjualan hingga hilangnya kepercayaan pelanggan. Dengan menghitung dan memantau Reorder Point secara tepat, Anda dapat memastikan bahwa produk selalu tersedia tepat waktu dan tidak terjadi kekurangan yang berisiko merusak hubungan bisnis dengan pelanggan.

2. Mengoptimalkan Biaya Persediaan

Reorder Point juga berperan penting dalam mengoptimalkan biaya persediaan. Dengan menggunakan ROP yang dihitung dengan cermat, Anda dapat menghindari overstock (kelebihan stok) yang mengarah pada biaya penyimpanan yang tinggi. Di sisi lain, ROP juga membantu menghindari kekurangan stok yang dapat mengganggu operasional bisnis. Dengan sistem yang tepat, Anda dapat menjaga keseimbangan antara memiliki cukup stok dan menghindari biaya yang berlebihan.

Mengelola stok dengan tepat akan mempengaruhi profitabilitas perusahaan Anda. Jika Anda dapat menjaga jumlah barang yang optimal, maka tidak hanya mengurangi biaya terkait penyimpanan tetapi juga memastikan bahwa barang dapat dipindahkan dengan cepat, menjaga aliran kas tetap sehat.

3. Mendukung Perencanaan Produksi

Reorder Point juga penting dalam mendukung perencanaan produksi yang lebih efisien. Dengan mengetahui kapan stok akan mencapai titik pemesanan ulang, Anda dapat merencanakan proses produksi dengan lebih baik. Dengan adanya data yang tepat tentang kapan bahan baku atau barang akan habis, Anda dapat menyesuaikan jadwal produksi agar tidak ada gangguan. Ini juga memastikan bahwa Anda tidak perlu berurusan dengan ketidakteraturan dalam pengadaan barang.

Pentingnya perencanaan yang baik adalah agar Anda dapat menjaga kelancaran produksi tanpa adanya keterlambatan. Ketika stok dijaga pada level yang optimal, proses produksi dapat berjalan lebih lancar, dengan bahan baku atau barang jadi yang tersedia saat dibutuhkan.

4. Efisiensi Operasional

Dengan memanfaatkan Inventory Management Software dalam Reorder Point, dapat mempermudah efisiensi operasional secara otomatis. Dengan perangkat lunak ini, Anda dapat memantau stok secara real-time dan mengatur ambang batas stok yang diperlukan untuk menghindari kehabisan barang. Sistem ini mengurangi kesalahan manual dalam penghitungan stok dan membantu Anda untuk mendapatkan data yang lebih akurat dan tepat waktu.

Dengan dukungan teknologi, proses perhitungan dan pengelolaan ROP menjadi lebih efisien. Software ini tidak hanya memberikan keuntungan dalam hal waktu, tetapi juga dapat diintegrasikan dengan sistem lain yang membantu dalam proses pengadaan dan distribusi barang.

Rumus Reorder Point (ROP) dan Cara Menghitungnya

Mengetahui cara menghitung reorder point (ROP) dengan tepat sangat penting untuk menjaga kelancaran operasional gudang dan memastikan bahwa Anda tidak kehabisan stok saat dibutuhkan. Untuk itu, mari kita pelajari tiga langkah utama dalam menghitung reorder point yang efektif. Dengan pendekatan yang sistematis, Anda dapat mengoptimalkan pengelolaan stok dan meminimalkan risiko kekurangan persediaan. Berikut adalah rumus dan cara menghitung ROP yang dapat Anda terapkan dalam manajemen gudang Anda:

1. Hitung Lead Time Demand

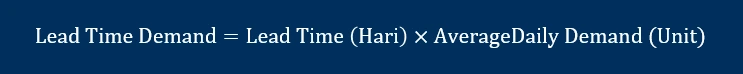

Langkah pertama dalam menghitung ROP adalah menghitung Lead Time Demand, yang merujuk pada jumlah barang yang dibutuhkan selama waktu tunggu atau lead time antara pemesanan ulang dan penerimaan barang di gudang. Lead time adalah periode yang diperlukan dari saat pemesanan hingga barang diterima dan siap dijual atau diproses lebih lanjut. Rumus untuk menghitung Lead Time Demand adalah:

Rumus ini memperkirakan berapa banyak barang yang perlu dipesan untuk memenuhi permintaan selama periode lead time tersebut. Memahami lead time demand membantu Anda mengantisipasi kekurangan barang dan mengatur waktu pemesanan ulang dengan lebih baik.

2. Tentukan Safety Stock

Selanjutnya, Anda perlu menghitung Safety Stock, yaitu stok cadangan yang disiapkan untuk menghadapi ketidakpastian dalam permintaan atau waktu pengiriman. Safety stock sangat berguna untuk menghindari kekurangan barang akibat fluktuasi permintaan yang tidak terduga atau keterlambatan pengiriman. Untuk menghitung safety stock, rumus yang umum digunakan adalah:

Anda dapat menentukan jumlah stok cadangan yang perlu disiapkan untuk menjaga kelancaran operasional gudang meskipun terjadi lonjakan permintaan atau keterlambatan pasokan. Perhitungan safety stock yang tepat akan membantu mengurangi risiko kehabisan stok dan meningkatkan keandalan manajemen persediaan.

3. Kalkulasi Reorder Point (ROP)

Setelah mengetahui lead time demand dan safety stock, langkah terakhir adalah menghitung reorder point (ROP) atau titik pemesanan ulang. ROP menunjukkan tingkat persediaan di mana Anda harus memesan ulang barang untuk menghindari kehabisan stok. Rumus untuk menghitung reorder point adalah:

Dengan rumus ini, Anda dapat menentukan kapan waktu yang tepat untuk melakukan pemesanan ulang, memastikan bahwa Anda tidak pernah kehabisan stok yang bisa mengganggu kelancaran operasional bisnis Anda. ROP yang dihitung dengan benar akan memberikan Anda kontrol lebih besar terhadap persediaan dan membantu Anda membuat keputusan yang lebih baik dalam manajemen gudang.

Tips Tentukan Reorder Point yang Efektif

Menentukan Reorder Point yang tepat adalah langkah penting dalam memastikan kelancaran operasional gudang dan mencegah terjadinya kekurangan stok. Berikut adalah lima tips yang dapat membantu Anda menetapkan ROP yang efektif, mengoptimalkan pengelolaan stok, dan meningkatkan efisiensi operasional di gudang Anda!

1. Kenali Pola Permintaan Musiman

Pola permintaan yang fluktuatif, terutama selama musim-musim tertentu, dapat mempengaruhi perhitungan reorder point Anda. Untuk mengantisipasi lonjakan permintaan, pastikan untuk mengevaluasi data penjualan historis dan memperhitungkan tren musiman yang dapat memengaruhi kebutuhan stok. Dengan memahami pola permintaan musiman, Anda dapat menyesuaikan safety stock dan lead time demand agar lebih akurat, menghindari kekurangan barang saat permintaan tinggi, dan mengoptimalkan stok yang ada.

2. Tinjau Rutin Lead Time dari Supplier

Lead time yang terlalu lama atau bervariasi dapat berdampak langsung pada perhitungan ROP Anda. Penting untuk secara rutin meninjau lead time dari supplier untuk memastikan Anda memiliki estimasi waktu yang akurat dalam menentukan reorder point. Jika lead time supplier cenderung meningkat, Anda mungkin perlu meningkatkan safety stock atau mengatur ulang jadwal pemesanan agar stok barang tetap tersedia tepat waktu, meskipun ada keterlambatan dalam pengiriman.

3. Sesuaikan ROP dengan Volume dan Jenis Barang

Setiap barang dalam inventaris mungkin memiliki karakteristik yang berbeda dalam hal permintaan dan waktu pemesanan. Barang dengan permintaan tinggi atau volume besar memerlukan ROP yang lebih sering dipantau dan disesuaikan. Sementara itu, barang dengan permintaan yang lebih stabil dan volume rendah bisa menggunakan ROP yang lebih longgar. Menyesuaikan ROP berdasarkan jenis dan volume barang akan memberikan fleksibilitas dalam pengelolaan persediaan dan membantu Anda menghindari pemborosan atau kekurangan stok yang tidak perlu.

4. Monitor Kinerja Stok Secara Berkala

Mengelola ROP yang efektif membutuhkan pemantauan yang berkelanjutan terhadap kinerja stok. Perubahan dalam permintaan pasar atau fluktuasi harga bahan baku dapat mempengaruhi keputusan pembelian dan ROP yang Anda tetapkan. Secara rutin mengevaluasi tingkat persediaan dan kinerja penjualan akan membantu Anda untuk memperbarui perhitungan ROP dan memastikan stok selalu tersedia sesuai kebutuhan. Selain itu, tinjauan berkala membantu Anda mengidentifikasi masalah lebih cepat dan mengambil tindakan yang lebih proaktif.

Kelola Stok Barang dengan Efisien Menggunakan Software WMS Bridgenr

Salah satu tantangan yang Anda hadapi dalam pengelolaan gudang perusahaan adalah memastikan ketersediaan stok yang tepat tanpa mengalami kelebihan atau kekurangan. Memang ini sulit, karena proses pemesanan ulang (reorder point) yang tidak efisien dapat menyebabkan gangguan dalam rantai pasokan, meningkatkan biaya operasional, dan mengurangi kepuasan pelanggan. Oleh karena itu, penting bagi Anda untuk memiliki sistem yang dapat memprediksi kebutuhan stok dan mengelola proses pemesanan dengan lebih baik.

Software Warehouse Management System (WMS) seperti Bridgenr dirancang untuk membantu perusahaan mengoptimalkan proses re order point dengan memanfaatkan teknologi canggih. Bridgenr menyediakan berbagai fitur yang mendukung pengelolaan stok secara efisien, sehingga Anda dapat memastikan ketersediaan barang yang tepat waktu. Dengan menggunakan Bridgenr, Anda dapat meningkatkan efisiensi operasional dan mengurangi risiko kehabisan stok. Berikut adalah beberapa fitur unggulan dari Bridgenr yang mendukung proses reorder point:

- Stock Forecasting: Memungkinkan prediksi kebutuhan stok berdasarkan data historis dan tren pasar.

- Dynamic Slotting Optimization: Mengatur tata letak gudang secara optimal menggunakan AI untuk memudahkan akses barang.

- Real-Time Tracking with IoT: Memungkinkan pelacakan barang secara real-time untuk memantau tingkat stok.

- Automated Quality Inspection: Memastikan kualitas barang yang masuk dan keluar untuk memenuhi standar yang diinginkan.

Dengan fitur-fitur ini, Bridgenr membantu Anda mengelola proses pemesanan ulang dengan lebih efektif, memastikan bahwa bisnis Anda selalu siap memenuhi permintaan pelanggan.

Kesimpulan

Reorder Point (ROP) adalah batas minimal stok yang harus dicapai sebelum kita memesan ulang barang. Dengan ROP, kita bisa memastikan barang selalu tersedia tanpa perlu menimbun terlalu banyak stok. Ini membantu kita menghemat biaya penyimpanan dan menghindari kehabisan barang yang bisa mengganggu bisnis.

Untuk mempermudah proses Reorder Point, penggunaan software Warehouse Management System (WMS) seperti Bridgenr dapat menjadi solusi yang efektif Anda. Dengan fitur-fitur canggih berbasis AI yang tersedia, Anda tidak perlu khawatir lagi akan kesalahan manual. Bridgenr dapat melakukan pemantauan stok secara real-time, prediksi kebutuhan, dan memastikan kualitas barang yang masuk dan keluar. Jika Anda khawatir bagaimana ini dapat bekerja, silakan coba demo dan konsultasi gratis untuk merasakan manfaat dari sistem ini dan optimalkan pengelolaan stok Anda dengan lebih efisien!

FAQ:

1. Apa yang dimaksud dengan reorder point?

Reorder Point (ROP) adalah titik minimum stok di mana perusahaan harus melakukan pemesanan ulang agar persediaan tidak habis sebelum pengiriman berikutnya tiba.

2. Bagaimana cara menghitung ROP?

ROP dihitung dengan rumus:

ROP = (Rata-rata permintaan harian × Lead time) + Safety stock

Rumus ini memastikan stok cukup hingga pesanan baru tiba.

3. Mengapa EOQ dan ROP penting untuk operasi dan perencanaan?

EOQ (Economic Order Quantity) menentukan jumlah pesanan optimal untuk meminimalkan biaya, sedangkan ROP memastikan stok tersedia tepat waktu, sehingga keduanya membantu efisiensi dan kelancaran operasional.

4. Apa akibatnya jika perusahaan tidak menentukan reorder point?

Tanpa ROP, perusahaan berisiko mengalami kehabisan stok, mengganggu operasional, kehilangan pelanggan, atau justru menyimpan terlalu banyak barang, yang meningkatkan biaya penyimpanan.